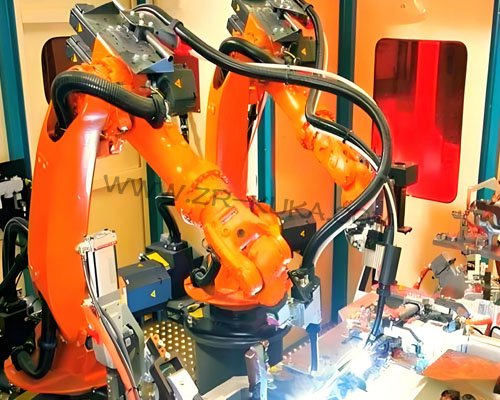

庫卡機器人氬弧焊場景下,傳統供氣模式的弊端隨著焊接精度要求提升愈發明顯。氬弧焊的保護效果與氬氣流量呈正相關但并非越大越好,電流增大時熔池體積擴張,需要足量氬氣形成大范圍氣幕;電流減小時熔池縮小,過量氬氣會吹散熔池導致焊道成形不良。操作人員為避免反復調整參數,通常按最大工藝需求設定流量,導致中小電流焊接時氬氣浪費嚴重。庫卡機器人執行焊接程序時,包含焊槍尋位、工件翻轉、跨區域移動等非焊接動作,這些時段的氬氣供給完全處于無效狀態,恒流量模式下氣體持續排放造成浪費。更突出的問題是,不同材質焊接的氬氣流量需求存在差異,傳統模式需人工手動調節流量計,不僅增加操作步驟,還可能因調節偏差影響焊縫質量。

WGFACS省氣裝置的核心優勢在于將“按需供給”理念轉化為適配氬弧焊的技術方案,“電流大則氣多,電流小則氣少”的動態調節邏輯貫穿始終。裝置內置高精度電流電壓采集模塊,通過庫卡機器人的PROFINET接口接入控制系統,能夠實時捕捉焊接電流、電壓的細微變化,數據采集頻率確保對工況波動的快速響應。與普通流量調節閥不同,裝置采用伺服電機驅動的精密調節閥門,可根據電信號實現流量的無級平滑調節,電流每產生一定幅度變化,流量就會同步按比例調整,始終保持與熔池保護需求的精準匹配。這種調節方式徹底改變了傳統固定流量的供氣邏輯,讓氬氣消耗與庫卡機器人氬弧焊的實際需求完全同步。

WGFACS省氣裝置與庫卡機器人的現場適配簡便高效,無需改造機器人原有系統。安裝時,只需在氬氣減壓器與庫卡機器人焊槍之間的管路中串聯裝置,采用標準快插接頭連接,管路接口與機器人原有供氣接口完全匹配。信號連接通過機器人控制柜的預留通訊接口完成,接入后借助專用配置軟件進行參數初始化,將“電流-流量”匹配曲線導入裝置即可。某精密機械企業的應用實踐,充分驗證了這套方案的實用價值。該企業采用多臺庫卡機器人進行不銹鋼壓力容器氬弧焊,引入WGFACS省氣裝置前,單臺機器人日均氬氣消耗量大,且薄板焊接時的焊道氧化缺陷率較高。裝置投入運行一個月后,車間整體氬氣消耗量下降明顯。

庫卡機器人氬弧焊的質量與成本控制,需要保護氣供給環節的精準適配。WGFACS省氣裝置的應用,不僅減少了氬氣消耗,更通過精準的流量控制提升了焊接質量穩定性,減少因氣體供給不當導致的返工。“電流大則氣多,電流小則氣少”的按需供給邏輯,完美適配氬弧焊的動態特性,讓氬氣消耗從“粗放供給”轉變為“精準投放”。對于采用庫卡機器人進行大規模氬弧焊的企業,這種省氣方案能夠快速見到成效,長期運行可顯著降低生產成本,提升生產競爭力。