庫卡機器人二保焊作業中,不同工藝場景的混合氣需求差異顯著,傳統供氣模式的省氣短板尤為突出。焊接厚板鋼結構時,為確保熔透需提升焊接電流,熔池體積同步增大,需充足混合氣形成致密保護氣幕,覆蓋高溫熔池及熱影響區;而焊接薄板容器或汽車薄板件時,電流需大幅降低,過量混合氣易吹散小型熔池,導致焊道成形不良或出現咬邊缺陷。傳統操作中,技術人員通常以最大工藝需求設定固定混合氣流量,這使得中小電流焊接時混合氣浪費率居高不下。庫卡機器人執行焊接程序時,包含焊槍尋位、工件翻轉、跨區域移動等非焊接動作,這些動作占總作業時間的一定比例,恒流量模式下的持續混合氣排放完全屬于無效消耗,進一步推高了使用成本。

WGFACS節氣裝置與庫卡機器人的協同省氣邏輯,圍繞二保焊全流程進行深度優化。裝置可通過讀取庫卡機器人的焊接程序信息,提前獲取當前焊接任務的工件材質、厚度及預設電流曲線,在焊槍移動至焊接起始點的過程中,已將混合氣流量預調至適配區間,避免起弧初期因流量滯后導致焊縫根部氧化,減少因返工造成的混合氣二次消耗。焊接過程中,當庫卡機器人沿復雜焊縫軌跡自動調整電流時,裝置通過實時電流反饋同步調節混合氣流量。以鋼結構角接焊縫切換至壓力容器對接焊縫為例,若機器人電流從較高值降至中等值,裝置會在極短時間內將混合氣流量調整至對應范圍,保障不同焊縫過渡時的保護連續性,避免因流量不當導致的氣孔缺陷。熄弧后,裝置檢測到電流歸零,不會立即切斷混合氣供給,而是將流量降至待機水平并維持短暫時間,防止高溫焊縫冷卻初期與空氣接觸氧化,同時避免無效排放。

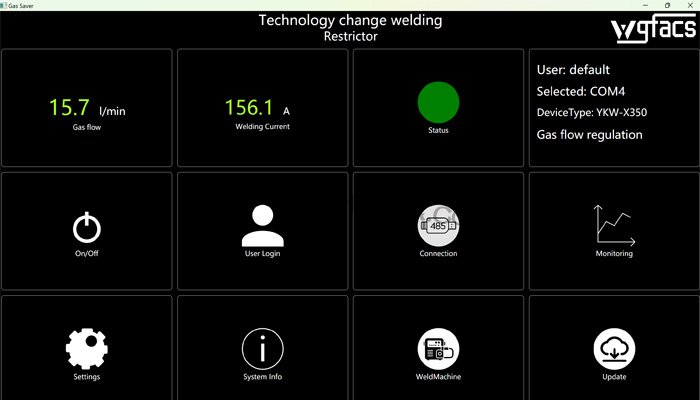

WGFACS節氣裝置與庫卡機器人的現場適配省氣優勢顯著,且安裝調試便捷高效。氣體管路采用模塊化連接,在混合氣氣瓶減壓器出口與庫卡機器人焊槍進氣口之間串聯裝置即可,與機器人原用氣管規格完全匹配,無需額外配置轉接配件,降低安裝過程中的泄漏風險。信號對接通過機器人控制柜預留通訊端口完成,接入后運行專用配置軟件,將不同工件焊接對應的“電流-流量”匹配數據。某鋼結構制造企業的應用實踐驗證了該省氣方案的實用價值。裝置投入運行兩個月后,車間整體混合氣消耗量顯著下降。