制造,即將原材料加工成半成品或產品的過程。

在制造過程中,工廠為降低單一產品的生產成本,大批量、多次的將原材料加工成半成品或產品,并銷售給下游企業或終端消費者。事實上,我們生活中的絕大多數物品,都是制造出來的。

1920年 制鞋精加工車間(刷膠、貼底、釘跟)

地點:北安普敦 英格蘭

1785年,James Watt發明了第一臺具有實用價值的蒸汽機,并成功用于紡織制造。工業革命由此正式拉開序幕——在隨后的50年里,人類生產紡織品的效率提高了50倍、煉鋼的速度提高了15倍。

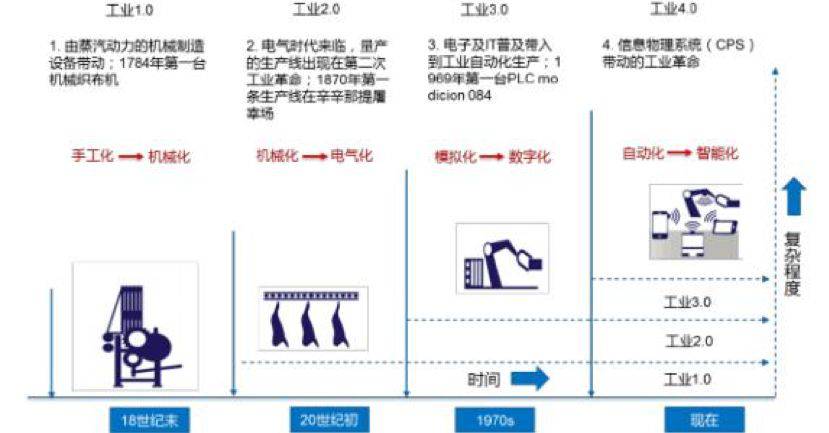

隨后的234年,現代制造從工業1.0的機械化、模塊化,成長到工業2.0 自動化與電氣化。上世紀50年代出現的機械臂、電子以及網絡等將工業3.0信息化推廣至了全球。本世紀智能化、柔性生產引領著工業4.0向前進。

與此同時,世界的制造的中心從英國發展至法國,再到德國、美國與日本,而今已迅速發展至中國。2018年,中國制造業產值26.5萬億元人民幣,已連續9年超過美國,位居世界第一,占據世界制造業產值的27.1%。

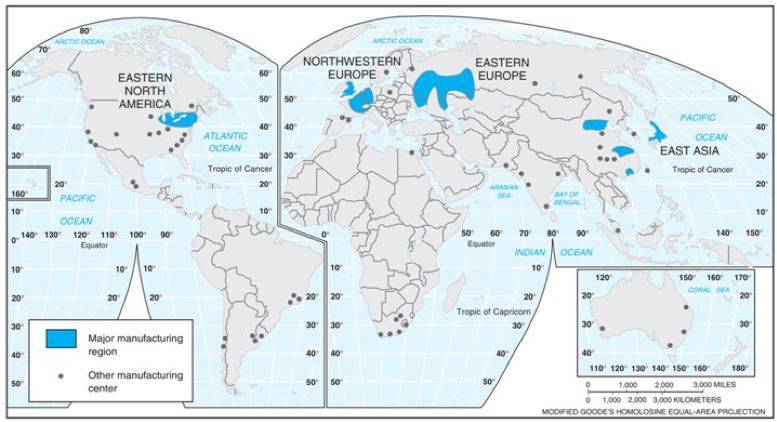

全球制造業中心

當今世界制造業格局已然形成,以美國、歐洲與東亞為代表的全球三大制造中心,中國的地位不容小覷。

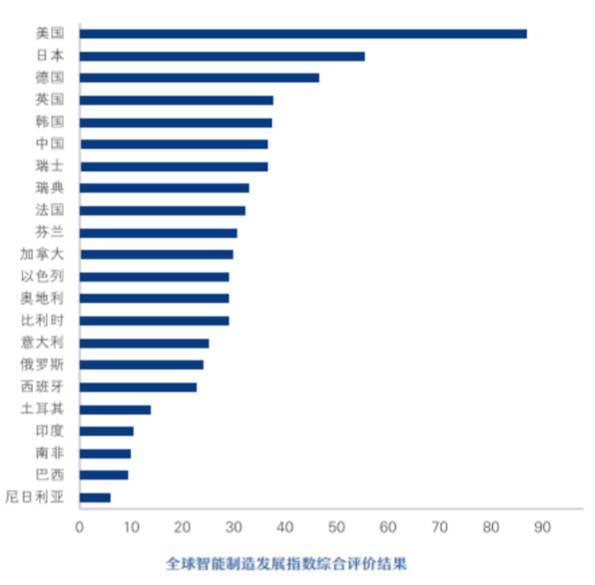

但這不代表中國的工業發展水平已經達到了世界的領先水平。根據中國經濟信息社發布的《全球智能制造發展指數報告(2017)》,中國在全球智能制造發展指數中綜合排名第六位。其中美國、日本和德國位居第一梯隊,是智能制造發展的“引領型”國家;英國、韓國、中國、瑞士、瑞典、法國、芬蘭、加拿大和以色列位列第二梯隊,是智能制造發展的“先進型”國家。

全球智能制造發展指數綜合評價結果

在這些“引領型”與“先進型”國家中,美、德、日、英、韓均有眾多具有代表性的的知名工業制造企業如英特爾、通用電氣、大眾、博世、索尼、日立、三星等。北歐國家中的宜家、愛立信,ABB,諾基亞,樂高,SKF也頗有名氣。

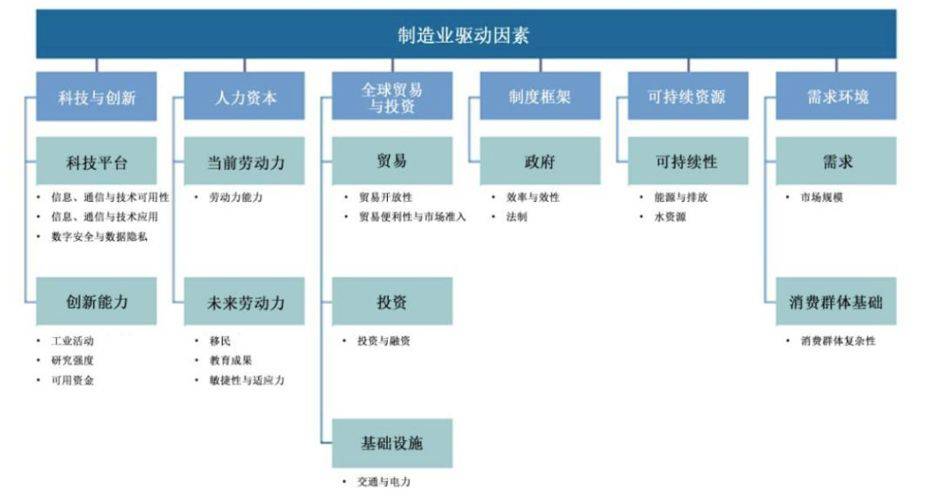

根據另一份關于制造業未來發展的報告《2018 年“制造業的未來”準備狀況報告》,作者選取了59個評價指標來評估一個國家的制造業驅動因素和未來發展的可能性。

制造業驅動因素

“大而不強”是我們對中國制造業的總體認知:在科技含量、技術水平、產品質量、制度環境等方面,中國還有相當大的趕超空間。在這個過程中如何平衡經濟與社會、發展與環境,仍是不得不面對的難題。

在中國,我們熟知上汽、北汽、吉利這樣的汽車制造企業,也了解中石化、中航、中國兵器這樣的重工業。當然美的、華為、小米也逐漸進入我們的視野。但這些企業只占到了中國工業企業近40萬戶中的鳳毛麟角,隱藏在中國廣袤土地中的中小企業們的真實發展及工廠的狀況又如何?

本文作者根據其所在的大象機器人(Elephant Robotics)三年來走訪的國內上百家制造業企業與工廠,從幾個人的小作坊,到世界500強制造業企業的所見所聞,力求可以總結歸納中國制造業的共性問題,并寫作此文,希望可以對制造業的朋友們提供一些建議。

本文主要從以下幾個類別的制造業展開探討:

一、汽車制造業:汽車主機廠、零配件一二三級供應商

二、3C制造業:手機、白家電、配套零配件

三、器材制造業:體育用品、金屬加工

四、紡織業(服裝服飾)、制鞋、制包(箱)業

五、通用與專用設備業:自動化設備廠

六、以及其他典型制造行業等

依據工業1.0-4.0的基本概念,自動化層面可分為:機械化、自動化、信息化、智能化/柔性化。本文中,我們從“工廠規模、自動化水平”兩個維度定位企業的狀態。試圖探索什么類型的工廠在哪個階段適合什么樣的自動化,并嘗試給出一些操作性強的解決方案。

從工業1.0-工業4.0

為保護受訪企業信息,在不影響探討分析的基礎上,我們選取了八個不同類別的工廠,綜合多個工廠的概況進行整合疊加,以求更客觀地展現工廠的通性。本文所涉及企業敘述均不特指某一企業。

01 對自動化的態度:“先解決溫飽再考慮升級”

工廠A:某汽車零配件廠

規模:15-20人

階段:工業 1.5

烏黑深綠的沖壓機、散落一地的廢料尾料,碩大的工業落地扇。工人從機床旁的工作臺上拿起一塊鋁片,放入沖壓機之中進行加工。

接待我們的是的五十來歲的車間主任,以前是浙江鄉下的農民,后來跟隨同鄉人來到廠里工作。帶著我們在工廠快速轉了一圈后,車間主任慢悠悠地說:車間一共兩千多,分成五個部分,分別是沖壓、焊接打磨、噴涂、倉庫以及辦公室,表面處理是外發的。也可謂是麻雀雖小五臟俱全了。

根據車間主任的介紹,工廠現在主要零散地做一些特種車輛設備的改裝零配件,偶爾也定制一些特種油罐,進行焊接工作。前幾年單子多的時候有過40多人,定制過兩三臺自動焊接的設備(兩軸),但自從17年開始,我國開始注重“環保”議題。工廠將原本的噴涂以及表面處理都停了,加之這兩年市場不景氣,現在只有工廠只剩下15、6個人做一些零散的零配件加工。甚至沒有一條像樣的產線,工業機器人維修,只有零散的機器在工廠中運行著。