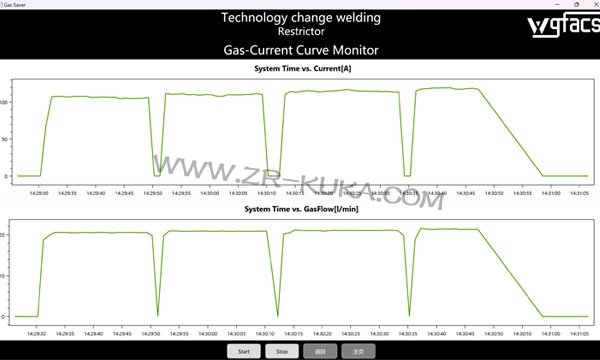

WGFACS 節氣裝置的核心優勢在于智能感知與精準調控。裝置內置高精度傳感器,持續監測焊接過程中焊接電流、電壓的起伏變化,以及熔池溫度的細微波動等關鍵數據。當庫卡弧焊機械手啟動焊接任務,節氣裝置迅速做出反應,依據內置的焊接工藝模型和智能算法,快速計算出當前工況下所需保護氣的最佳流量與配比,并通過智能閥門實現精準輸出。在焊接過程中,傳感器不斷回傳數據,裝置據此動態調整保護氣供給,讓氣體量始終貼合焊接實際需求,避免氣體浪費,平均保護氣節約30%-50%,特殊焊接場景節氣達60%。

不同焊接場景下,WGFACS節氣裝置的庫卡焊接機器人節氣效果各有體現。在汽車零部件薄板弧焊作業中,傳統供氣模式為確保焊接質量,通常保持較高的保護氣流量,導致氣體過度消耗。安裝 WGFACS 節氣裝置后,裝置依據薄板焊接熱輸入低、熔池冷卻快的特性,自動降低保護氣流量,在保證焊縫表面光滑、無氧化、無氣孔,成型良好的前提下,實現氣體消耗量大幅降低。而在大型鋼結構厚板弧焊時,面對長時間、高強度的焊接過程,裝置能隨著焊接進程推進,動態增加保護氣流量,同時合理調配混合氣體成分,在保障焊接強度和質量的基礎上實現節氣 。

裝置搭載的智能監測預警系統,為庫卡焊接機器人節氣工作筑牢防線。系統實時監測氣體管路壓力、流量數據,一旦檢測到氣體泄漏、流量異常等狀況,立即觸發警報,并自動關閉閥門切斷氣源,防止氣體大量流失和安全事故發生。裝置記錄的故障信息,能幫助維修人員快速定位問題、修復設備,確保節氣工作穩定進行。

WGFACS節氣裝置在設計上充分考慮與庫卡弧焊機械手的適配性。其接口遵循工業標準設計,可快速接入機械手原有控制系統,無需對設備進行大幅改造。軟件層面,裝置控制程序與機械手焊接程序緊密配合,通過數據交互實現協同作業。裝置采用模塊化結構,關鍵部件更換方便,出現故障時維修人員能快速拆卸、替換,減少停機時間,降低對生產的影響。

日常使用中,WGFACS節氣裝置的維護也不復雜。用戶定期清理裝置表面及傳感器灰塵雜物,確保監測數據準確。按照規定周期檢查智能閥門開合狀態、控制芯片信號傳輸情況,及時處理發現的問題,就能讓裝置長期穩定運行,持續發揮節氣效能,助力企業降低庫卡弧焊機械手保護氣使用成本。